FAQ

- 美國API基礎油分類標準為何?

- 隨著新的基礎油的出現,需要對基礎油進行重新分類。美國API設立了基礎油分類標準用以區分不同的基礎油。基礎油質量的區分標準包括硫含量、飽和烴含量和黏度指數。

Sulfur content

含硫量在一定條件下對機器造成腐蝕的雜質 % Saturates

飽和烴含量飽和烴是非常穩定的油分子。

飽和烴含量越高,則意味著該種油的抗氧化性和穩定性越強。Viscosity Index(VI)

黏度指數黏度指數用以衡量該種油的黏度。

黏度指數越高,則該種油再大跨度的溫度範圍內的黏性越強。

- 潤滑油基礎油的重要特性有哪些?

Viscosity

粘度流阻性-即將處於運行狀態中的表層與其他層分離開的能力 Viscosity Index

粘度指数温度發生變化時粘度保持不變的能力 Chemical stability

化学穩定性抗氧化降解的能力,尤其當處於高溫條件下時 Hydrolytic stability

水解穩定性遇水時性能保持不變的能力 Demulsibility

乳化分解性與水分離的能力

- API潤滑基礎油分類有幾種?

- 早期潤滑基礎油並無任何分類標準,後來由於非傳統基礎油使用日漸增多,於是1993年美國石油學會(American Petroleum Institute,API)為使車用機油使用基礎油汁品質有所依循,因此制訂了API Base Oil Interchangeability Guidelines,區分傳統、非傳統、合成油與其他基礎油,將潤滑基礎油分成Group I,II,III,IV,V五大類;其中Group I,II,III是礦物油(Mineral)而依其含硫量、飽和烴(Saturates)、年度指數來分類。

傳統基礎油是使用溶劑精煉出來的基礎油,而非傳統則指包括氫化裂解油、臘油異構化油、PAO及其他類合成油。非傳統基礎油品質之特點是擁有極高黏度指數,其值約在120-150,比傳統基礎油100者為高。除此之外,飽和烴(Saturates)約在95wt%以上,不含或含極少量芳香烴,含極微量硫及氮化合物,同時揮發度較低,具良好低溫年度特性。這些優異特性是傳統基礎油所欠缺,更是發展高品質潤滑油品所需要者。

基礎油分類為五大等級,相對的基礎油等級越高,其製作成本當然越貴,機油的品質表現等級也呈現相對的表現。

Group I:傳統溶劑精緻出來的基礎油。

Group II:傳統溶劑精煉出來的基礎油,再經過氫化裂解製程(氫化裂解+其他氫化處理)所提煉出來的基礎油

Group III:氫化裂解+臘油異構化製程所精緻出來的基礎油。

Group IV:PAO基礎油(合成烴潤滑油)

Group V:酯類及其他不包含在Group I-IV的合成油。

補充:

根據硫含量,飽和烴含量和黏度指數,基礎油被分為以下幾類Base Oil Category

基礎油類別Sulfur(%)

琉含量(%)Saturates(%)

飽和烴含量(%)Viscosity Index

黏度指數Group I

類別I>0.03 and/or

和 (或)<90 80 to 120 Group II

類別II<0.03 and

和≧90 80 to 120 Group III

類別III≦0.03 and

和≧90 ≧120 Group IV

類別IV所有的聚α-烯烴(PAO)合成油 Group V

類別V不包含在I- IV類的其它基礎油(也就是二元酸酯類、多元醇酯類等)

總結:Group I

類別I•溶劑精製礦物油•使用歷史最久和精煉程度最低的基礎油Group II

類別II•經進一步精煉增加了飽和烴含量%

•比I類的基礎油更具穩定性,在某些用途上更經久耐用Group III

類別III•經嚴格加氫處理,其特性得到改善 Group

IV

類別IV•聚-α-烯烴,為化學合成的“合成烴” Group V

類別V•包含所有餘下未歸類的基礎油,有些為化學合成的,如二元酸酯類, 多元醇類。

- 機油的功能是甚麼?

- 機油除了潤滑外,還有如下的具體功能:

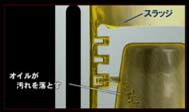

清潔:機油流動時會順便帶走機件因摩擦而附著於其表面的雜質如碳、鐵屑、油泥等。

冷卻:機件因摩擦生熱,而機油流動時可帶走一部份熱量,協助冷卻。

密封:運動中的汽車零件以活塞環與汽缸壁間的摩擦最耗損動力,溫度也最高;活塞環中的油環能在活塞與汽缸壁間形成兼具潤滑與密封作用的油膜。

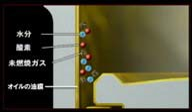

防銹、防蝕:機油會在機件表面形成油膜,保護金屬部分使其不致因氧化(生銹)而有腐蝕現象。

減震:機油除了能潤滑運動中的相關機件外,還可減輕因運動而產生的震動。

潤滑:機油亦能傳送機械力,使汽車操作更簡便、省力。

- 如何知道手上拿的油是什麼特性的?

- SAE No.:美國汽車工程協會 (Society of Automotive Engineers) 常用於表示機油黏度

如:10W40 20W50。

一般機油的等級是以其黏度來區分的,號數愈高,表示其黏度也愈高,反之,號數愈低,表示其黏度也低。號數高者,適用於溫、熱帶地區,或是引擎負荷較大的汽車,而號數低者,則用於寒帶地區,或是引擎負荷較小的汽車,就台灣的氣候而言,使用的機油號數約在10W至40W之間。選擇機油應參照車子本身的車主使用手冊標示黏度是潤滑油的重要性質之一,低黏度油能快速流動;高黏度油流動較慢。

- 合成油使用時的溫度問題?

- 一般情況下,潤滑劑隨溫度每升高10℃,油品老化程度加倍。而加入抗氧劑的PAO型合成油具有更好的氧化安定性。在低溫下,尤其是當你因為其他原因換用PAO合成油時,其氧化安定性可能並不明顯;但是在高溫環境下,合成油的氧化安定性卻可以變得相當突出。

將PAO合成油置於70℃以上時,其使用壽命開始顯現出與礦油有差別。在80℃以上,尤其是到90℃,油品的氧化壽命的差異性變得相當明顯。

- 所謂的添加劑與特殊配方是哪些東西?

種類 效 用 主要化學成分 有效添加量 1.流動點降低劑 具有將石蠟結晶表面包含起來之界面作用,防止石蠟連續凝集,使低溫流動性良好,大部分寒帶地區潤滑油多有添加。 甲基丙烯酸酯聚合物和其他石蠟類縮合物 0.1~1﹪ 2.黏度指數增進劑 高分子聚合物低溫時呈盤捲鏈狀構造,高溫時分子可延伸,阻礙油脂流動,對低黏度油使用較有效。 聚異丁烯系和具丙烯酸甲酯系 2~10﹪ 3.消泡劑 添加於各種潤滑油中,可使泡沫之表面張力不平衡而破壞。 矽酮系和脂肪酸酯類 2~5ppm 4.抗氧化劑 防止潤滑油因氧化產生酸性物質與油泥而劣化,另氧化生成之過氧化物不起連鎖反應,另可妨害金屬之觸媒作用,間接達到抑制氧化之目的。 酚、胺系和有機硫、磷化物 0.4~2﹪ 5.腐蝕防止劑 防止軸承等金屬之腐蝕,並在金屬表面行成保護膜,防止金屬之觸媒作用,界而防止潤滑油之劣化。 二硫代磷酸鋅和二硫氨基甲酸金屬鹽 0.4~2﹪ 6.清淨分散劑 吸著使用中發生之油泥、積碳,並將之分散於機油中(分散作用);在固體表面形成吸著膜,防止碳粒、樹脂沉積於引擎內部(清淨作用);中和因油劣化產生之酸性物質及燃料中之硫份所形成之硫酸(中和作用)。 油溶性有機鎂、鋇、鈣金屬磺酸鹽,酚酸鹽磷酸鹽 2~10﹪ 7.油性向上劑 (油性劑) 其分子可吸著於金屬表面,或與金屬上之金屬氧化物發生化學反應生成皂類之吸著膜,防止金屬間之直接接觸,達到減磨目的,但在高溫狀態及嚴酷條件下不能使用。 高級直鏈脂肪酸、直鏈脂肪酸脂類,金屬皂類(鉛皂)和直鏈醇 0.1~1﹪ 8.極壓添加劑 (EP劑) 使用於油性向上劑無效或嚴酷條件下,能與金屬表面反應形成耐膠執,耐壓性金屬化合物,防止膠執點與磨耗;EP劑與金屬表面反應生成低熔點化合物,為剪應力小隻無機膜層。 有機氯、硫、磷化合物 5~10﹪ 9.防鏽劑 使用於多種潤滑油中,能於金屬表面形成被膜,防範水分、鹽分之侵襲,達到防止生鏽的目的。 脂肪、環烷酸皂類和磺酸鹽,磷酸酯,有機胺類,硫代磷酸鹽 0.1~1﹪ 10.黏著劑 滑動面專用油等要求黏著性之場合使用。 不飽和脂肪酸之鋁皂和特殊高分子聚合物 視需要 11.乳化劑 供乳化油使用。 環烷酸鹽和脂肪酸皂類 視需要 12.著色劑 賦予特定呈色或螢光,與潤滑油性能無關。 油溶性染色劑 視需要

- 何謂合成油? 我要如何選擇適合的合成油 ?

- 合成油係由化學合成方式製成,故其性狀亦有所不同,合成潤滑油 (Synthetic Lubricant) 是藉由化學反應,來混和較低分子量成分以形成較高分子量成分程序,所製造出來的流體。在某些狀況條件下此一類的流體可以與一些經過選擇的添加劑合成,即為常見之合成油。在先天受到控制的條件下,合成油為含有純淨的成分或純淨成分的混合物。也因此合成油亦被稱作為人造油 (MAN-MADE) 。

礦物油是由石油提煉出來,其成分較多雜質,也因此較易產生油泥及積碳。合成油具有比礦物油更高之閃火點及更低流動點,常被使用於較嚴苛操作機件及工作環境,近年來常被使用於車輛引擎油、高壓空氣壓縮機油、工廠齒輪箱油、及特殊用途油脂中。

一般常見合成油之基礎油種類。如:

◆ Synthetic hydrocarbons (PAO SHC)合成碳化氫 常見應用於:車輛機油、齒輪油、空壓機油、液壓油等

◆ Organic esters (Dibasic Acid Esters, Polyol Esters) 有機酯基(常見;雙酯 及多元醇酯)

常見於:空壓機油、高溫鏈條油、含油軸承油、軸受油

◆ PolyGlycol 聚醇基 常見於:空壓機油 、長壽型齒輪油 聚醇基 常見於:空壓機油

◆ Phosphate Esters 磷酸酯基 常見於:防火型液壓油

◆ Silicones 矽油

◆ Flour 氟油(聚四氟乙烯...) 特殊應用用途

然而其其彼此相容性並不完全相同,在使用時需注意油品相容置換性。

- 為何要使用機油添加劑?

- 積碳的產生與添加劑的功用

汽油中含有膠質,經化油器霧化,油粒受膠質影響仍無法細小、燃燒時間又短,無法完全燃燒,引擎性能無法完全發揮,未經完全燃燒之分質和膠質,殘留於汽缸內就是所謂碳,會阻礙引擎作動的順暢度及引起火星塞漏電車子無力、不順、熄火、無法啟動等等問題。

汽油中膠質產生之缺點為 :

a.阻塞汽油泵、閥、妨礙汽油通路。b.阻塞化油器,致生供油不良的故障。c.阻塞化油器、進氣管路、減低引擎馬力。d.膠結並燒壞進氣、排氣閥。※儲存過久之汽油,會增加其含膠量,終致影響使用效能,故使用者應隨時注意使用新鮮之汽油。

※裝在塑膠筒內過久之汽油(會與塑膠筒產生化學變化)忽加入車輛使用,否則會導致進排氣閥撞彎等機件損壞。

汽油添加劑(汽油精)的主要功用- 清除燃燒室內積碳→使引擎運轉(怠速)順暢穩定。

- 對清除水份→可以分解汽油油箱及化油器內之水份。

- 提昇引擎性能→加速較有力。

- 節省燃費→可以達到省油效果。